🔧 Entretien des cardans

Types concernés :

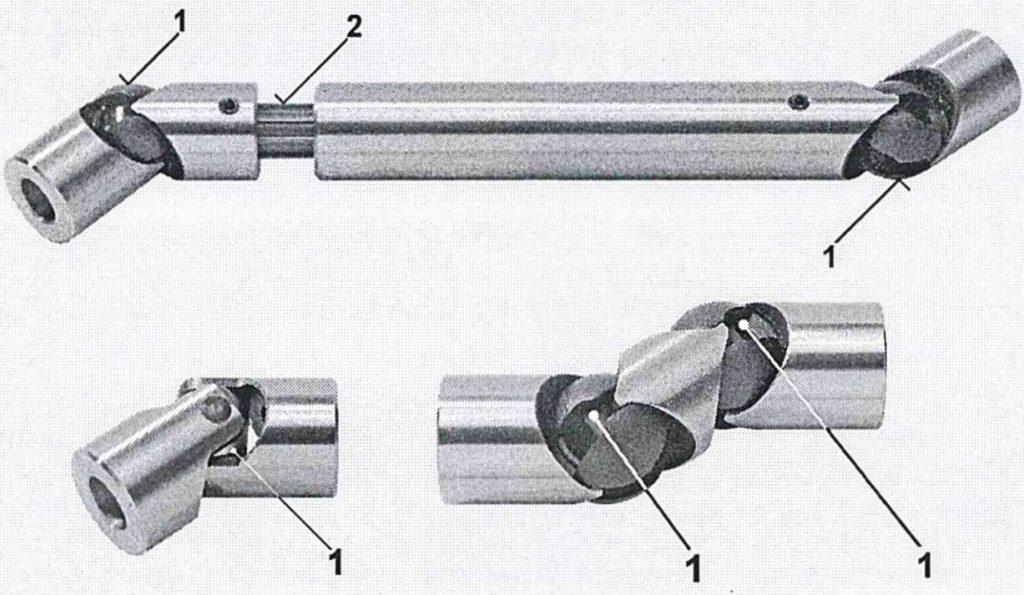

- Cardans simples ou doubles à axes rivés

- Joints sphéroïdes

- Cardans à aiguilles

🛠️ Lubrification

Afin de garantir un fonctionnement sans interruption, il est essentiel de respecter les intervalles de graissage :

- Les surfaces de glissement doivent être lubrifiées une fois par jour en fonctionnement continu.

→ Cela inclut les surfaces de la rotule, du carré, et du profilé coulissant.

- Astuce :

L’installation d’un système de goutte-à-goutte permet d’espacer les intervalles d’entretien.

En environnement très poussiéreux, il est recommandé d’utiliser une gaine de protection en caoutchouc, remplie de graisse au lithium, pour une lubrification constante.

⚙️Cardans à aiguilles

Ces cardans sont sans entretien (graissage à vie):

- Remplies de graisse longue durée

- Idéales pour les zones difficiles d’accès

- Pour des conditions extrêmes de température, contactez notre service technique

⚙️ Montage des cardans

Pour une transmission régulière du mouvement, suivez ces recommandations :

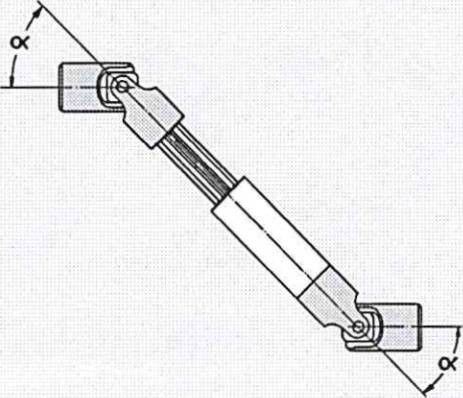

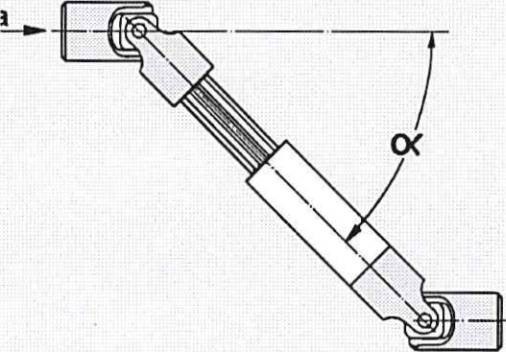

- Les fourches internes des articulations simples doivent être alignées dans le même plan

- Les angles de travail doivent être identiques aux deux extrémités

- Les arbres moteur et récepteur doivent rester parallèles lors des changements de position

- Les paliers doivent être placés au plus près des articulations pour réduire les forces parasites

🔄 Transmission du mouvement

Les articulations simples provoquent une irrégularité de mouvement :

- Lors d’une rotation complète de l’arbre moteur, l’arbre récepteur accélère et ralentit deux fois

- Le degré d’irrégularité dépend de l’angle de travail

| Angle de travail | Variation de vitesse |

| 0° | 0% |

| 10° | ±5% |

| 20° | ±10% |

| 30° | ±15% |

| 40° | ±20% |

➡️ Pour une transmission uniforme, utilisez deux articulations simples ou une articulation double

Recommandations d’utilisation

- Plus les angles de travail sont petits, meilleur est le rendement, plus grandes peuvent être les vitesses.

- Les angles de l’arbre intermédiaire avec l’arbre moteur et l’arbre entrainé doivent être égaux. En cas de déplacement de la machine commandée par rapport à la source de mouvement, choisir un axe de pivotement tel que ces angles restent aussi égaux que faire se pourra.

- Les paliers doivent être aussi près que possible des articulations afin d’éliminer au maximum les sources de vibrations.

- Lutter contre les efforts de traction et de compression. Utiliser de butées si nécessaire et si possible.

- En cas de mouvements alternatifs, d’arrêts fréquents, claveter avec soin ou de préférence, utiliser des arbres cannelés ou carres. Surdimensionner le joint.

- L’arbre intermédiaire étant toujours en mouvement irrégulier, réduire sa masse au maximum afin d’atténuer les vibrations.

- Lubrifier abondamment. Les articulations sont soumises à des efforts sévères. Tout échauffement inconsidéré les détériore.

- Protéger attentivement contre la poussière, la boue… Employer au maximum les gaines protectrices.

- Des dispositifs de sécurité (à patinage, ä cheville de rupture…) sont ä recommander dans de nombreux cas. Ils peuvent éviter aux joints et aux machines de graves détériorations.

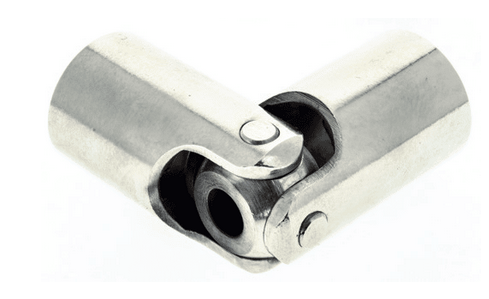

Joints L : description

Ce modelé classique, répondant à la norme DIN 7551, est d’un emploi extrêmement étendu et c’est un modèle très économique. La noix centrale, les 2 axes, ainsi que les 2 mâchoires sont en acier traité. Les extrémités des moyeux ne le sont pas, en vue d’un usinage éventuel. Les joints simples se plient au repos à 90° mais l’angle maximum de travail est de 45°. Ces joints supportent des vitesses jusqu’à 1000 tr/mn. Par contre, ils n’admettent que des couples limités mais peuvent s’accommoder d’un léger effort de traction ou de compression. Les moyeux étant usines dans la masse, goupillage et rainurage peuvent être exécutes en toute liberté en tous endroits.

Les joints standards sont toujours fournis avec alésage cylindrique lisse. Sur demande, avec délai, alésages divers : cylindriques, rainures, carres, hexagonaux, perçages, … Également, mais pour des quantités importantes seulement et avec délai, dimensions spéciales. Joints L : acier inox

- Acier Inox Z 10 CNF 18.09

- Série simple LZX (en stock)

- Série double LLZX

- Couple transmis : les 2/3 des types L-LL

- Mêmes dimensions que L et LL

- Joints L : Version économique « LE »

Version économique « LE » très intéressante pour utilisations simples travaillant sans fatigue commande de vannes, clapets, stores etc.

Mêmes joints que la série « L » mais mâchoires et croisillons non traites extérieur non rectifié.

Couple transmissible : les 2/3 du type « L ».

Les vitesses élevées ne sont possibles, qu’avec un angle de travail réduit. Au-dessus de 15°, il ne peut s’agir que de vitesses faibles.

Homocinetisme et montage des cardans

Dans un joint de cardan, dont l’arbre moteur est animé d’une vitesse régulière, l’arbre entrainé (arbre intermédiaire) est au contraire animé d’une vitesse cycliquement irrégulière : 2 fois par révolution sa vitesse est supérieure à la vitesse de l’arbre moteur, 2 fois, elle lui est inférieure. Donc, dans une transmission ne comportant qu’un seul joint de cardan, l’arbre entrainé a une vitesse irrégulière et cette irrégularité est importante : la différence entre les vitesses extrêmes est d’environ 5% pour un angle de 10°, 10% pour 20° et atteint 35% pour 35°. A 30° par exemple pour un arbre moteur M1 tournant ä 1000 tr/mn la vitesse de l’arbre A1 varie de 860 ä 1150 tr/mn.

Pour que la machine entrainée tourne rond il est donc indispensable de corriger le premier joint par un second joint qui, présentant le même défaut mais en sens opposé, restituera une vitesse uniforme. 2 joints de cardan constituent donc un ensemble homocinétique mais à la condition que la symétrie des joints soit parfaite. Cela signifie : que les mâchoires qui sont à chaque extrémité de l’arbre intermédiaire A1 doivent être dans le même plan. Les croiser conduirait à additionner les irrégularités, à doubler les vibrations parasites et ä endommager immanquablement les machines.

L’homocinetisme est donc obtenu :

- soit par 2 joints simples convenablement jumelés ;

- soit par l’emploi d’un seul ou de 2 joints « doubles ».

1ere Remarque : 1 joint simple + 1 joint double soit 3 articulations ne constituent pas un ensemble homocinetique.

2eme Remarque : l’irrégularité variant avec l’angle de travail, pour que le second joint efface parfaitement les irrégularités engendrées par le premier, il est indispensable qu’il travaille sous le même angle. Cela est capital. (Lorsqu’il s’agit de commandes ä main, ceci a moins d’importance.)